- Home

- Kennisbank

Waarom IoT een Game Changer is voor de verpakkingsindustrie

5 min. leestijd

Shelly Boom

Als OEM van verpakkingsmachines, is de kans groot dat je al elementen van het IoT hebt geïmplementeerd. Vaak zien we dat IoT-technologie wordt geïmplementeerd omdat de mogelijkheid er is (of omdat het wordt verwacht), in plaats van om een echte uitdaging voor het bedrijf op te lossen. In veel gevallen hebben machinebouwers onvoldoende toegevoegde waarde gecreëerd. Je vraagt je wellicht af hoe je met IIoT dan wel op korte en lange termijn toegevoegde waarde kan creëren als machinebouwer in de verpakkingsindustrie.

Hoe kan IIoT-connectiviteit en cloud in de verpakkingsindustrie worden toegepast? En hoe kunnen machinebouwers IIoT implementeren en data gebruiken om hun bedrijfsstrategie te evolueren? In dit artikel lees je wat IIoT voor jou als machinefabrikant kan betekenen.

IIoT voor machinebouwers in de verpakkingsindustrie

IIoT voor machinebouwers in de verpakkingsindustrieHet IIoT (bekend als het Industrial Internet of Things voor de verwerkende industrie) is bijzonder van toepassing in de verpakkingsindustrie. Het verbinden van industriële verpakkingsmachines met de cloud - en het delen van real-time gegevens - kan de efficiëntie en de ontwikkeling van machines en productie drastisch beïnvloeden en ongeplande downtime beperken.

De mogelijkheden van IIoT-technologieën in de verpakkingsindustrie zijn enorm. Enkele functies die mogelijk zijn met een schaalbaar IIoT-platform zijn:

Aan de kant van het fabricage-/verpakkingsproces helpt IIoT om machine informatie uit te wisselen en de algehele efficiëntie te verbeteren. Klanten zijn steeds meer bereid om toegang te geven tot hun machines en data om daarmee een hogere productiviteit te bereiken, mits alle veiligheidsmaatregelen worden gewaarborgd.

Aan de kant van de machinebouwers biedt IIoT meer mogelijkheden om de klantenbinding te vergroten, service te verbeteren en nieuwe generatie machines te introduceren. Daarnaast kunnen inzichten uit machinegegevens ook gebruikt worden voor nieuwe servicemodellen, waarmee men nieuwe inkomsten kan creëren of maximale productiviteit realiseren door de downtime te reduceren gedurende de levenscyclus van de machine.

IoT-connectiviteit en data uit verschillende soorten industriële verpakkingsmachines vormen de basis voor verbetering. Starten met datalogging is daarvoor noodzakelijk.

Uit onderzoek blijkt dat slijtage, menselijke bedieningsfouten en productwissels voor de grootste downtime van verpakkingsmachines zorgen. Neem bijvoorbeeld de machines van Sleeve Technology die o.a. verzorgings- of voedselproducten bedrukken bij multinationals zoals Unilever en Campina. Een defect in zo’n productielijn heeft grote gevolgen. 'Stilstand is onwenselijk. Er kan bederfelijk materiaal in de tank zitten', aldus Coen van der Kant, Software Engineer bij Sleeve Technology.

Door data parameters te monitoren worden storingen preventief opgelost, bijvoorbeeld door configuraties aan te passen bij uitlijningsproblemen of onbalans, en kan onderhoud gepleegd worden bij schade aan lagers of andere roterende onderdelen.

De data uit de verpakkingsmachines helpen machinebouwers bij de monitoring van machines en geven inzichten die kunnen worden omgezet in waarde. Hieronder beschrijven we enkele voorbeelden.

In vrijwel iedere verpakkingsmachine zitten kritische componenten die de machine draaiend houden. Door middel van sensoren en real-time monitoring worden standaardwaarden en afwijkingen gemeten. De draaiuren, rotaties, snelheid, geluid, temperatuur, trillingen en energieverbruik zijn voorbeelden van indicatoren die invloed hebben op afwijkend gedrag.

Door het loggen van data in een IIoT-platform kun je zowel benchmarks maken als proactief analyses maken om machinestilstand te voorkomen. De data leidt tot nieuwe inzichten en trends voor de OEM en biedt nieuwe business mogelijkheden met conditioneel of voorspellend onderhoud. Een vibratie-analyse (trillingsanalyse) geeft bijvoorbeeld inzicht in veelvoorkomende fouten, zoals onbalans, verkeerde uitlijning en het loszitten van machineonderdelen.

Conditioneel onderhoud berust uitsluitend op real-time sensormetingen. Zodra een parameter een onaanvaardbaar niveau bereikt, worden onderhoudsmonteurs op pad gestuurd.

Voorspellend onderhoud daarentegen berust op nauwkeurige formules in aanvulling met sensormetingen. Onderhoudswerkzaamheden worden uitgevoerd voordat een storing kan plaatsvinden, wat wordt vastgesteld op basis van de analyse van deze parameters.

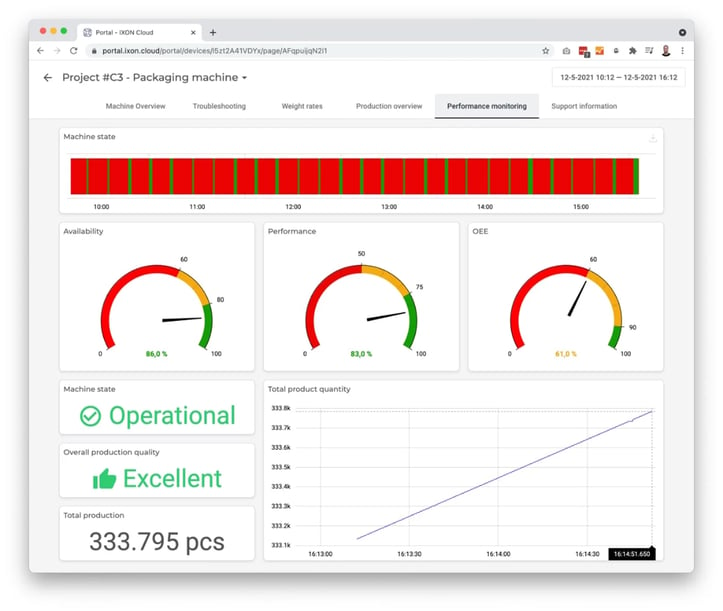

Voorbeeld van prestatie monitoring dashboard van verpakkingsmachine

Wachttijden veroorzaakt door storingen of stilstand veroorzaakt door de operator kunnen jaarlijks hoog oplopen. De verschillende machines tijdens het verpakkingsproces hebben hier mogelijk invloed op. In iedere processtap – vanaf aan de aanvoer van verpakkingsmateriaal, het vullen en afwegen tot het sorteren, labelen en opstapelen – kunnen vertragingen optreden. Door structureel data te loggen van de individuele processtappen kunnen de bottlenecks van de wachttijden worden geanalyseerd.

Om een efficiënter doorstroomproces in te richten met maximale productiviteit kun je data gebruiken om analyses te maken van:

Met machine learning methoden en analyses van deze data, aangevuld met de domeinkennis van de machinebouwer, kunnen machines en processen verbeterd worden. Denk aan het toepassen van robotautomatisering of het opstellen van leerprogramma's voor operators om het gebruik van de machine te verbeteren.

Het uitwisselen van machine data via het IIoT-platform, zorgt voor nauwe samenwerking tussen operator en machinebouwer. Dit leidt tot efficiëntere operaties, hogere productiesnelheden en minder stilstand.

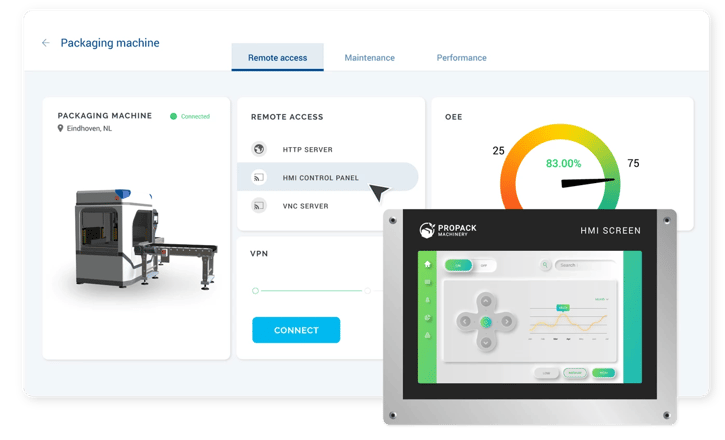

Monitoring en besturing op afstand van een verpakkingsmachine via een IIoT-platform

Monitoring en besturing op afstand van een verpakkingsmachine via een IIoT-platformDe rol van een IIoT-platform voor de machinebouwer neemt steeds meer een centrale plek in. Deze cloud-based portalen zorgen namelijk voor aanvullende servicemogelijkheden en het (starten met) monitoren van real time machine informatie in overzichtelijke dashboards.

De adoptie van dergelijke platformen voor externe monitoring en toegang op afstand heeft door de pandemie een versnelling gemaakt. Voorheen schroefden OEM's hun mogelijkheden misschien terug om de prijzen van machines concurrerend te houden. Nu wordt de installaties met IoT connectiviteit vaak standaard uitgerust vanwege de schaalbaarheid en omdat PLC en HMI toegang onmisbaar is voor externe diagnose en snelle probleemoplossing.

Een flexibel IIoT platform zoals IXON Cloud is in staat om de expertise van de domeinspecialisten van de machinebouwer te combineren met de data uit de machines en geeft antwoord op vragen als:

Voordelen voor verpakkingsmachine bouwers die IIoT toepassen

Voordelen voor verpakkingsmachine bouwers die IIoT toepassen

Hoe kan IIoT op lange en korte termijn een relevante rol spelen voor de machinebouwer van verpakkingsmachines?

Voor veel machinebouwers helpt het om klein te beginnen en het stap voor stap op te bouwen. Een IIoT-project hoeft geen miljoenen kostende upgrade te zijn. Het kan bijvoorbeeld gaan om het toevoegen van een of meer sensoren die communiceren met de PLC controller of een gateway-apparaat.

Dit stelt een bedrijf in staat om, naast afstand toegang tot de machine, de eerste machine data te loggen om historische data op te bouwen voor de lange termijn en op korte termijn nuttige dashboards te creëren met machine data om prestaties te controleren, machine componenten te monitoren of benchmarks en analyses te maken voor optimalisaties. Dit is allemaal mogelijk zonder grote investeringen.

Om OEM’s te helpen in hun zoektocht naar een succesvolle toepassing van IIoT binnen hun bedrijfsvoering, hebben we een white paper samengesteld waarin de route en stappen van remote access naar ‘smart machines’ wordt beschreven. In dit 20 pagina’s tellende document vind je concrete tips en voorbeelden uit de praktijk.

Wil je jouw uitdagingen bespreken met een expert dan helpen wij jou graag op weg. Neem contact op voor een vrijblijvend gesprek over de mogelijkheden van IIoT voor jouw bedrijf.

Ontvang marktinzichten en de laatste IXON updates en nieuwe functies direct in je mailbox via onze maandelijkse nieuwsbrief en breng je servicestrategie naar een hoger niveau.